点击体验: 【搭贝ERP系统(离散制造)】

1. 方案介绍

1. 系统定位与目标

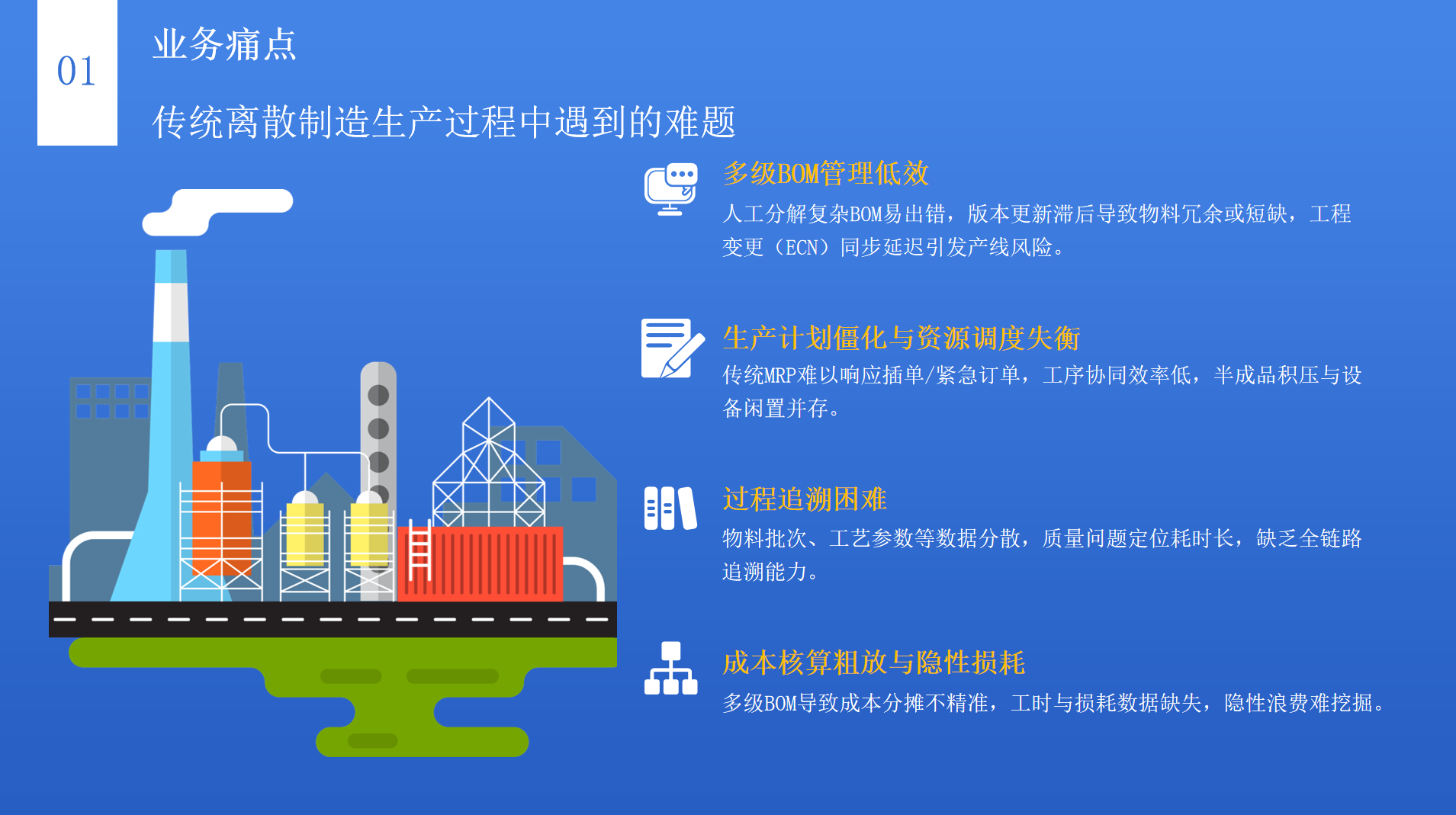

在离散制造行业(如机械装备、汽车零部件、电子设备等),产品结构复杂、生产环节多级化、订单高度定制化的特点尤为突出。传统生产管理方式依赖人工经验处理多级BOM(Bill of Materials,物料清单)的分解与追踪,常面临物料错配、生产进度失控、成本核算偏差等核心痛点,导致企业难以应对小批量多品种、快速交付的市场需求。

|

|---|

2. 生产管理系统业务痛点

|

|---|

3. 功能介绍

3.1 OA管理

该生产管理系统中,包含小型OA管理,设计考勤记录、职工工资条、职工工资核算、委外工资核算、委外花名册等,这里的工资核算会自动获取该员工当月的累计计时或计件生产产生的薪资。

|

|---|

3.2 样品管理

3.2.1 样品需求登记

记录样品的登记信息,可以直接点击任务下达,下发至任务跟踪。

|

|---|

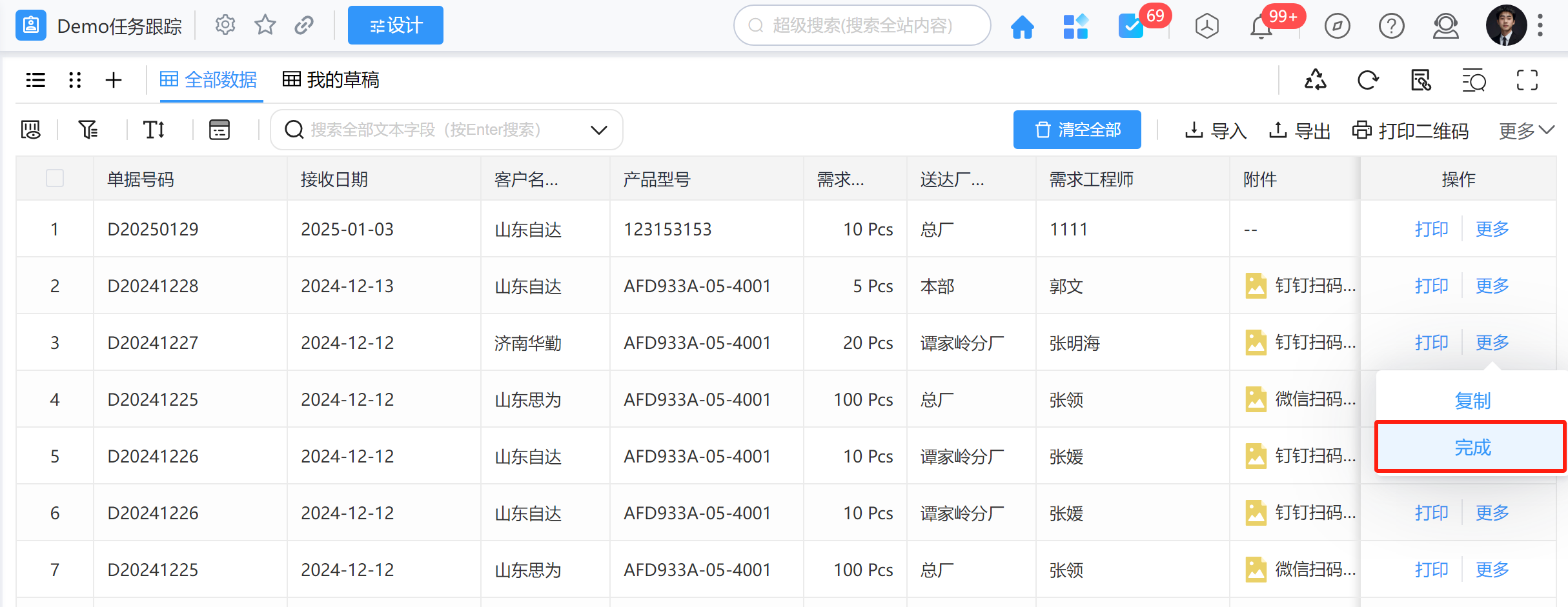

3.2.2 样品任务跟踪

根据下发的任务进行跟进,如果完成可以点击【完成】按钮进行反馈。

|

|---|

3.3 文件管理

存放公司的一些文件,可以自定义文件分类。

|

|---|

3.4 销售管理

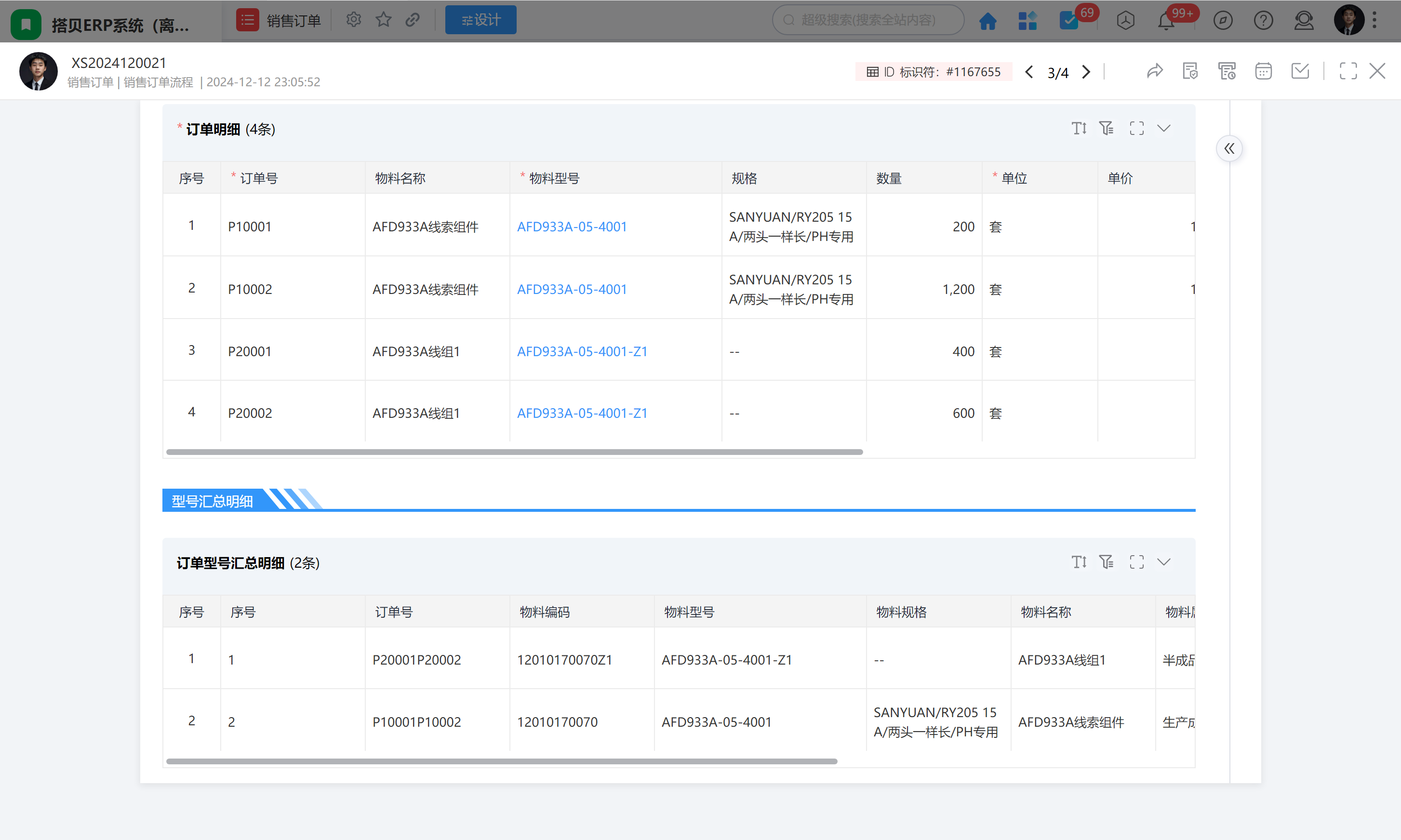

3.4.1 销售订单

销售订单分为自制生产和直接出库,自制生产后续会自动生成生产计划,在填写销售订单时,可以根据客户规定的多个相同的产品合并成生成一个生产计划,方便我们进行统一排产。

|

|---|

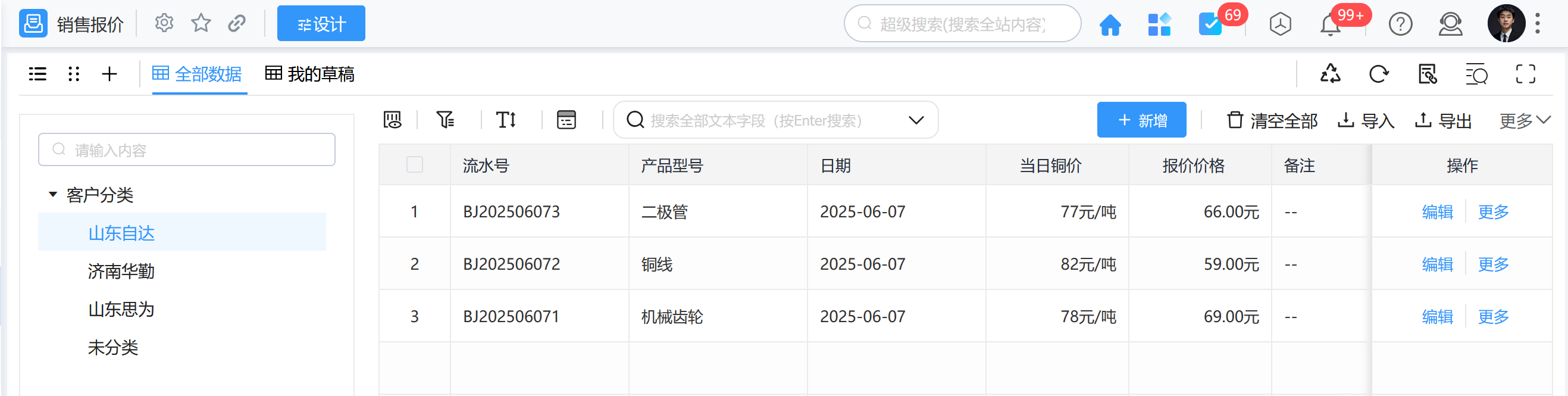

3.4.1 销售报价

记录销售报价的情况,方便我们后续查询报价。

|

|---|

3.5 产品信息-维护BOM

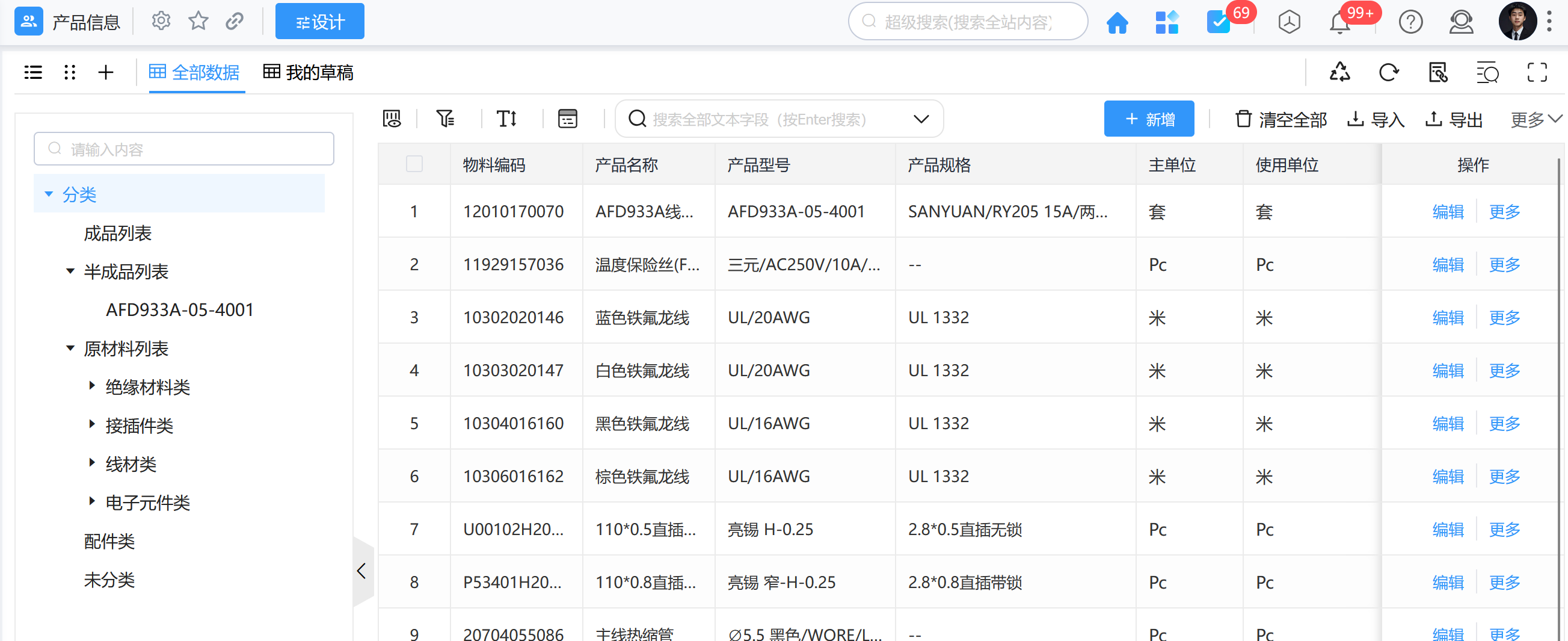

3.5.1 产品信息

这里在正式排产之前,需要维护我们的产品信息和BOM信息,才能根据产品生成对应的工序和消耗的产品。

|

|---|

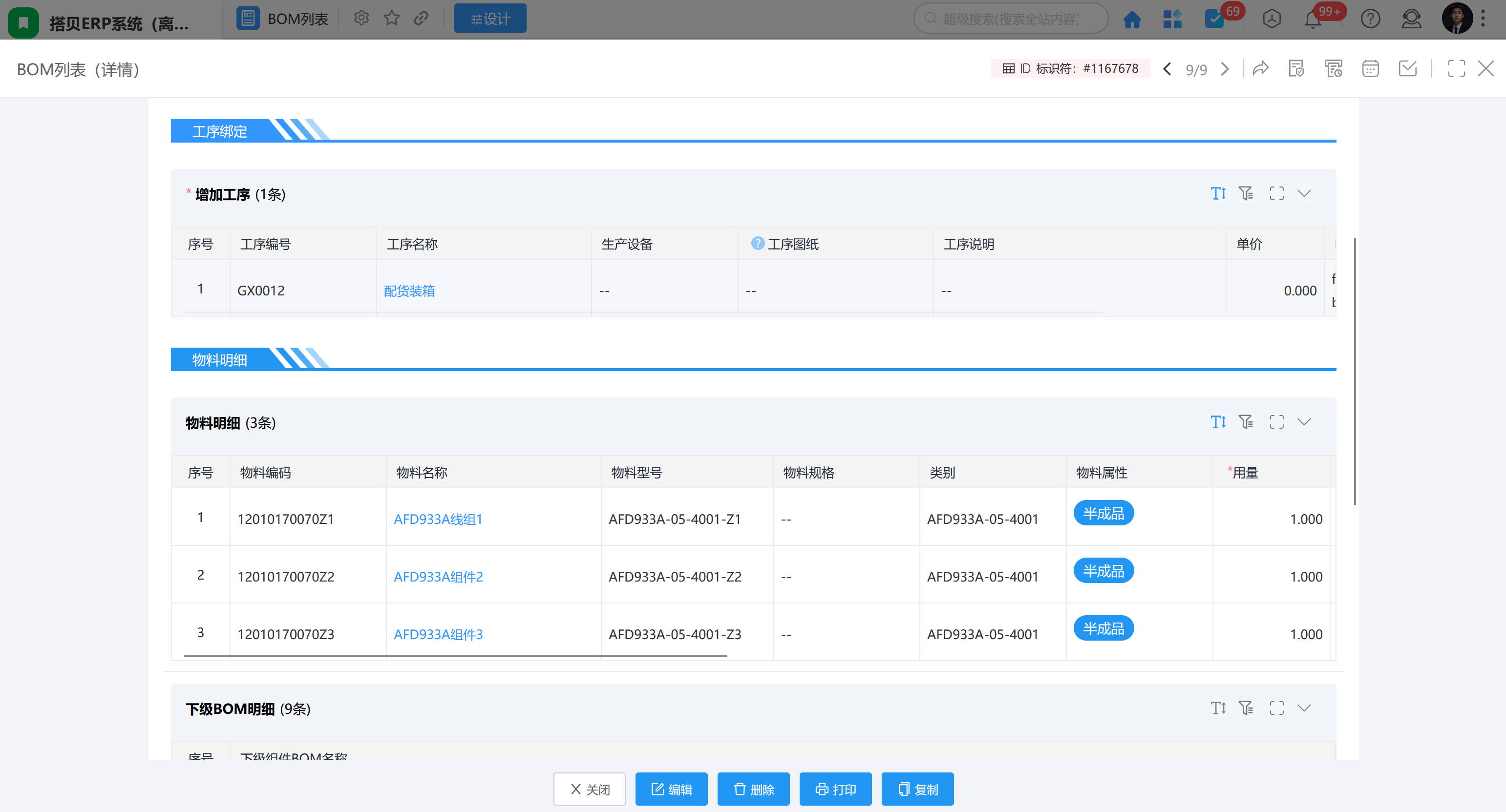

3.5.2 BOM列表

维护BOM列表是生产排产的关键。BOM可以是无限叠加的,但是要遵循BOM设计的规则,这个相对来说比较复杂一些

例如三级BOM举例

- 第一步先创建最低级的三级BOM,维护好对应的工序和材料信息,所有材料数等。

- 第二步创建二级BOM,这里处理要维护对应的工序和材料,如果该二级BOM的产品需要销售,着需要再下级BOM明细中,维护上下级BOM和本级BOM(本级BOM需要先保存后添加)的BOM名称

- 第三步创建一级BOM,就是产品BOM,这个和二级BOM类似,需要填写处理工序和材料之外的下级BOM名称,当然,本级BOM名称也需要加进去。

这样下来,BOM的创建就完成了。

|

|---|

3.6 生产管理

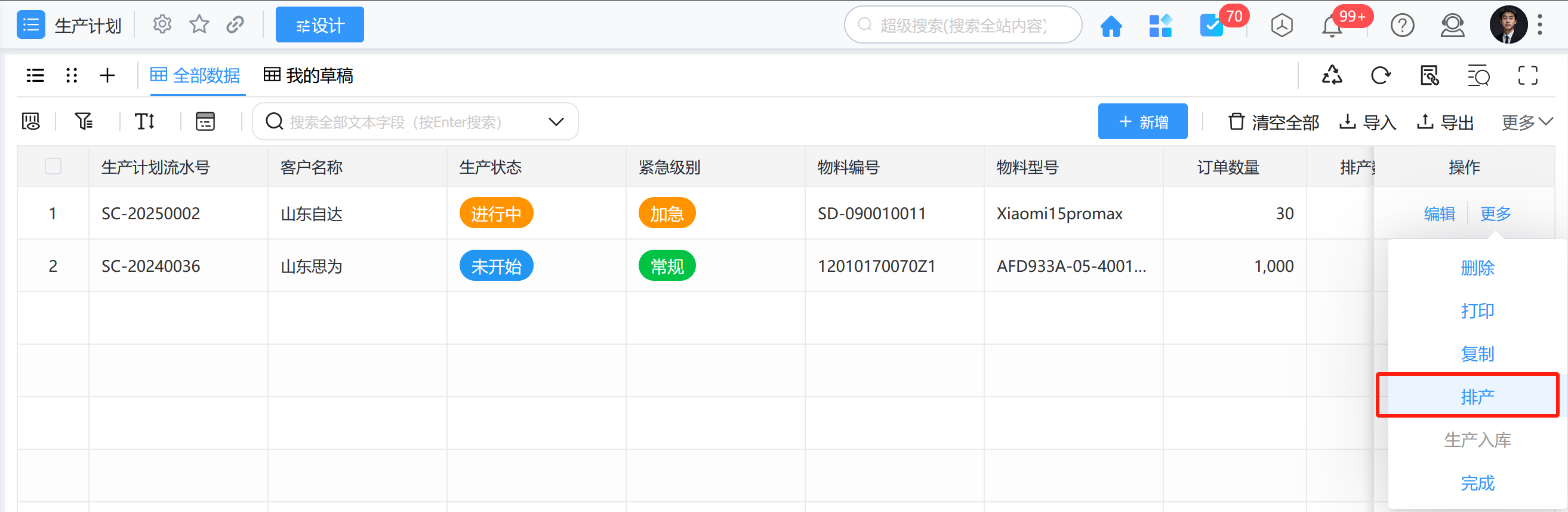

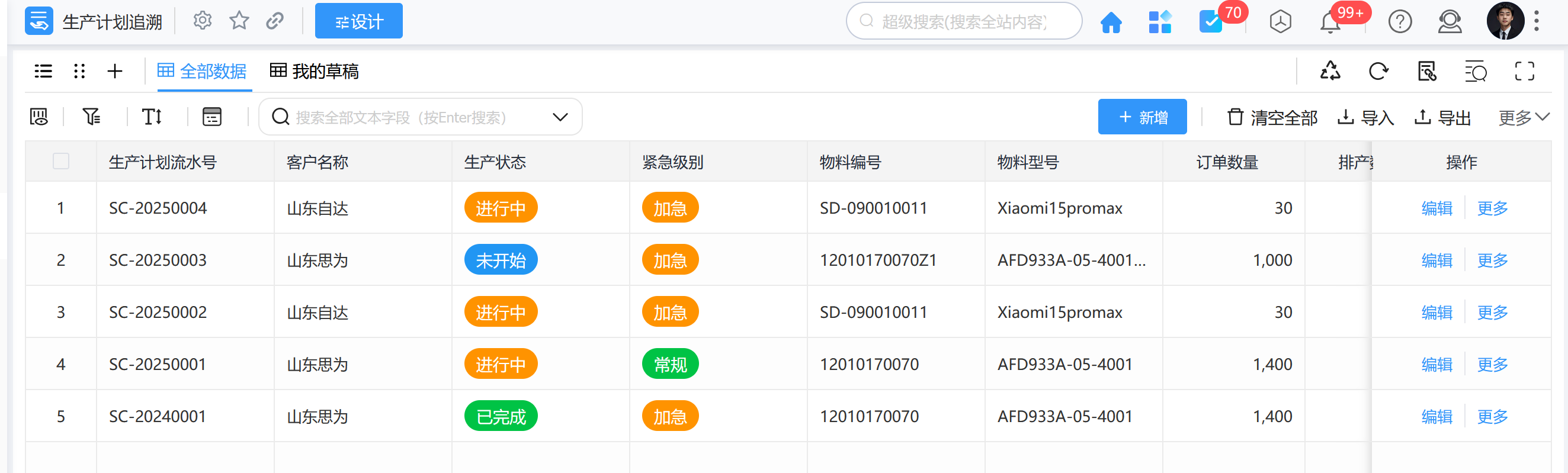

3.6.1 生产计划

当销售订单是自制生产时,就会生成生产计划。

第一步排产

按照计划进行周期性的数量排产。

|

|---|

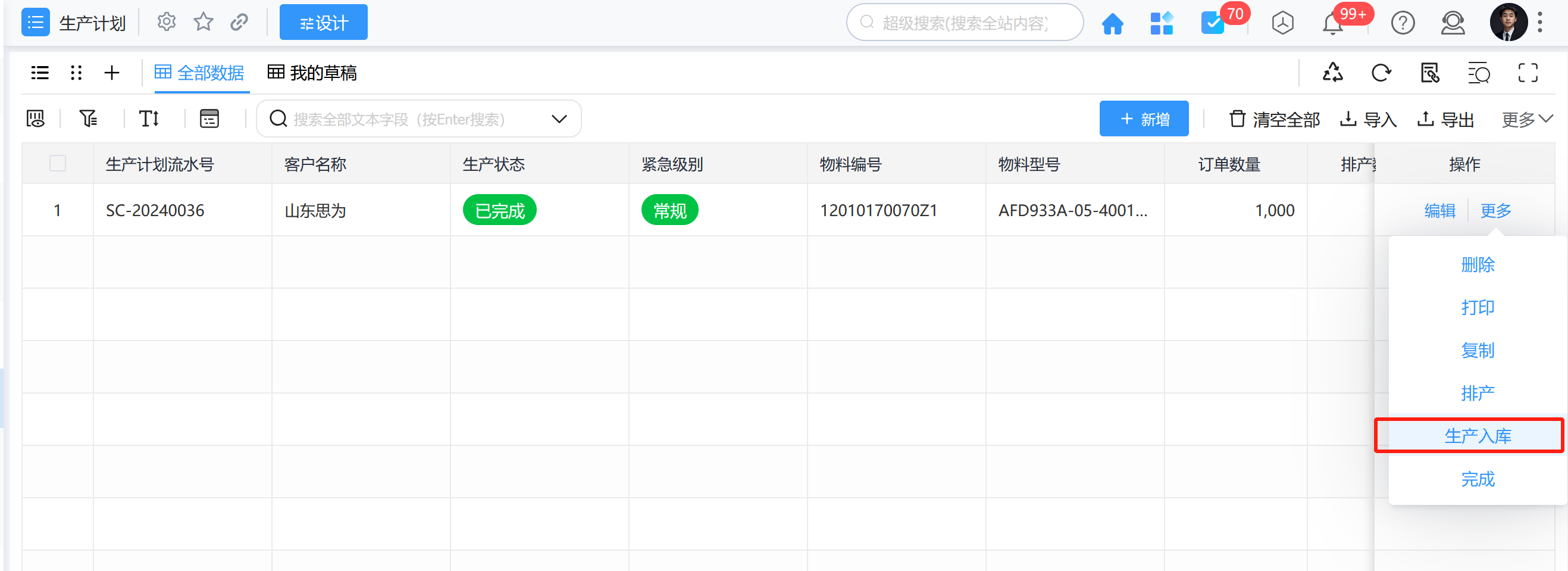

第二步生产入库

当生产完成后,就可以进行生产入库的操作。

|

|---|

第三步完成

当生产计划全部完成后,可以点击完成,会将对应的生产工单和生产任务添加到数据回溯中

|

|---|

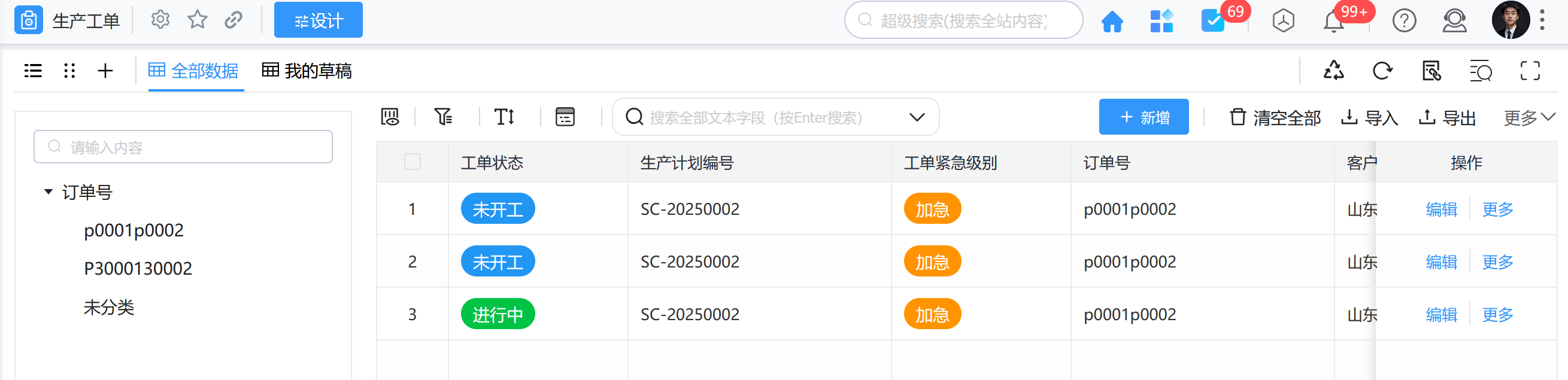

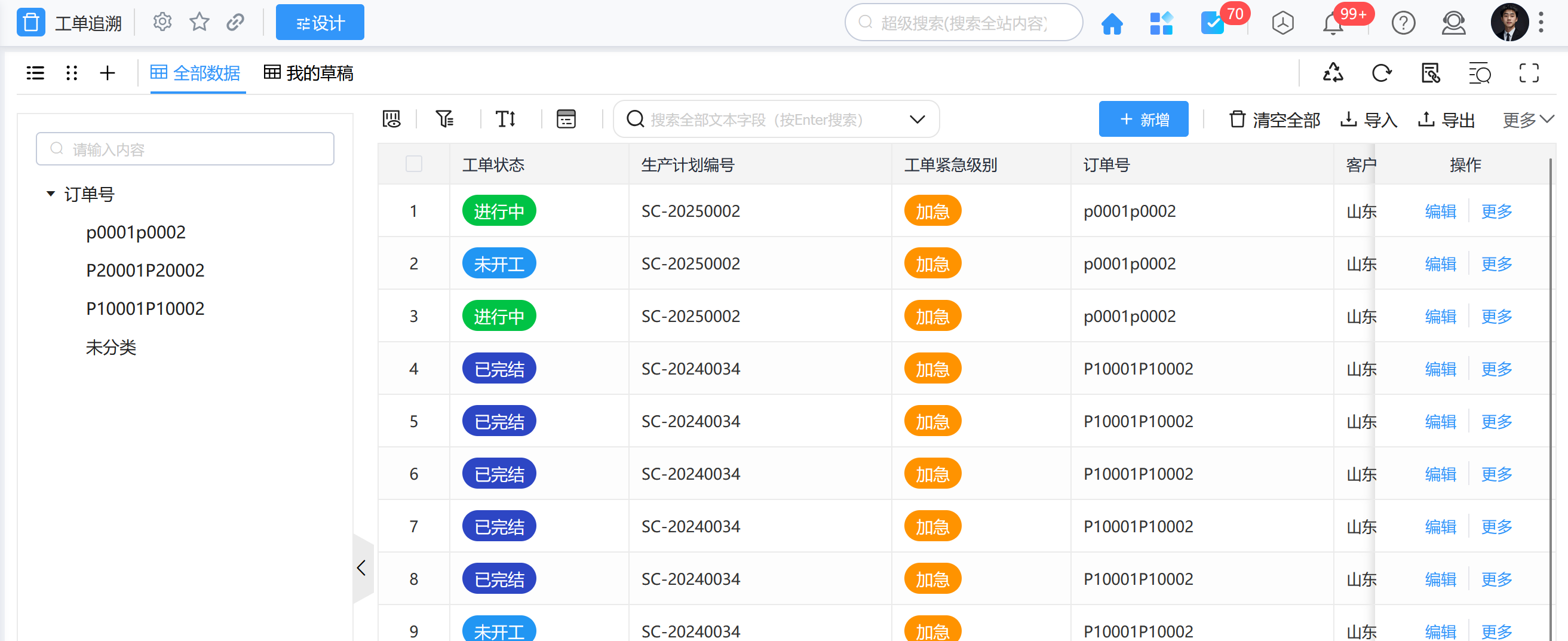

3.6.2 生产工单

当生产计划排产后,就会根据提前预设的BOM信息,生成对应的BOM工单和工序任务,也就是说,每一个工单就是一个BOM,每一个工序就是一个任务,按照这样的规则,对工序任务进行完成反馈,完成进度同步到生产工单上中,生产工单同步至生产计划中去。

|

|---|

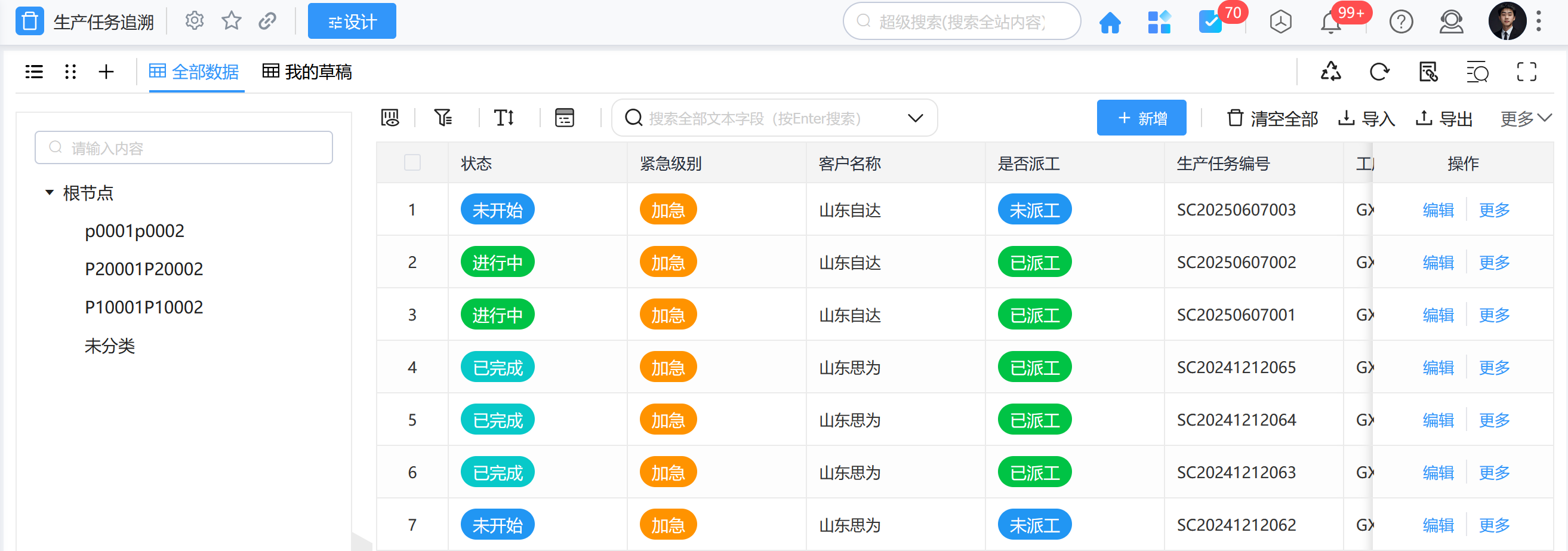

3.6.3 生产任务台

|

|---|

对每一道工序就是生产反馈

生产流程如下:

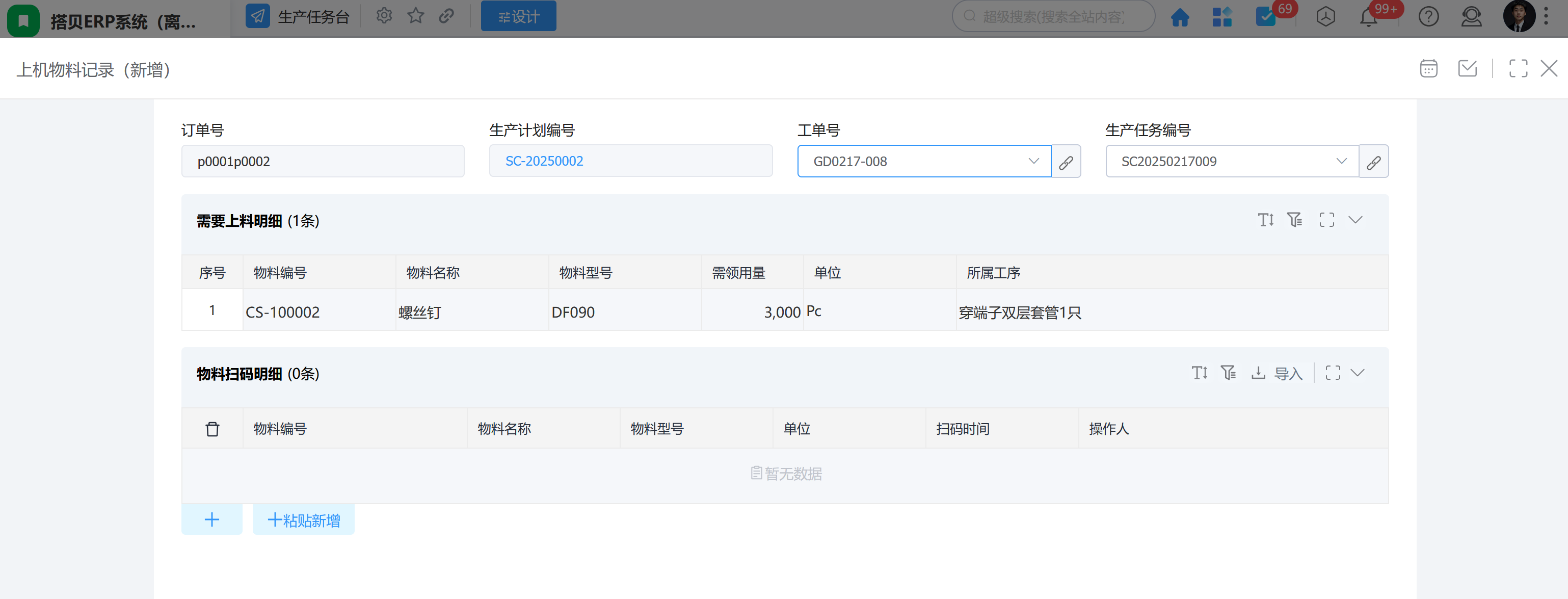

第一步:物料验证

生产前,对工单上的物料进行物料的验证,支持扫码枪录入

|

|---|

第二步派工

可以选择单个或者多个任务机进行派工,后续会根据负责人进行薪资的核算

|

|---|

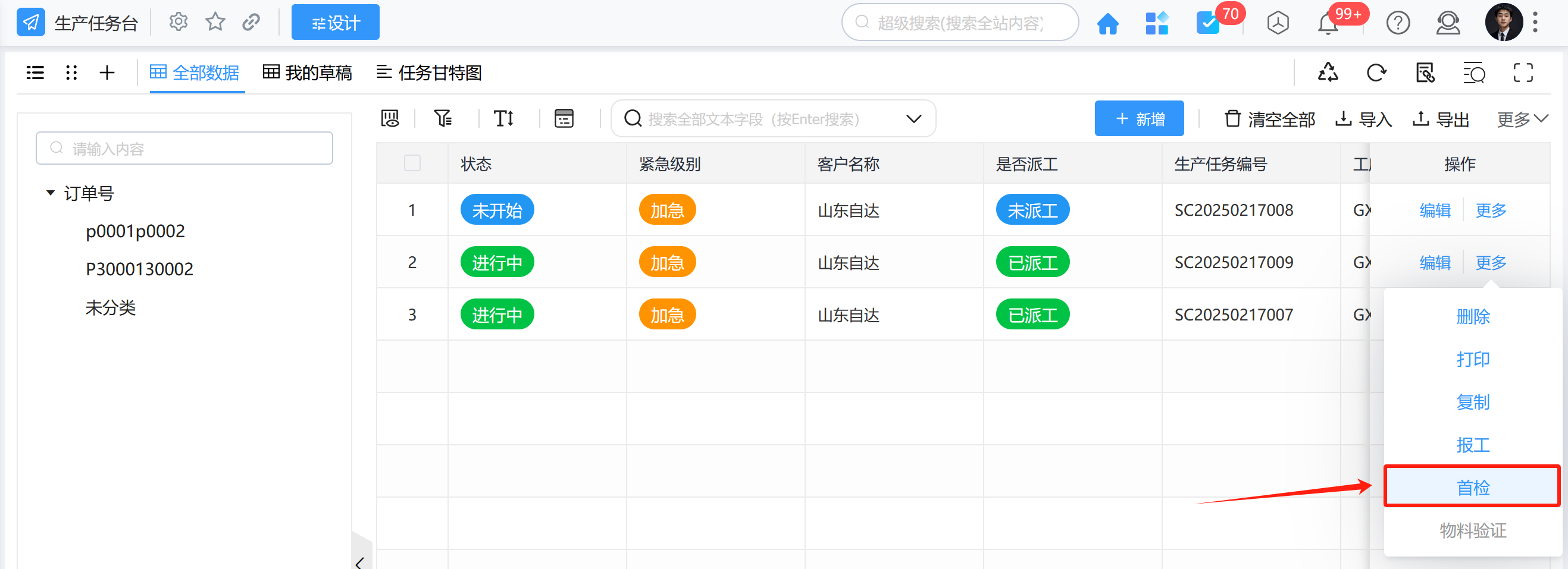

第三步首检

当正式开始批量生产前,会进行一个首检的操作,这个操作会自动发起一个首检检验单,确保生产质量。

|

|---|

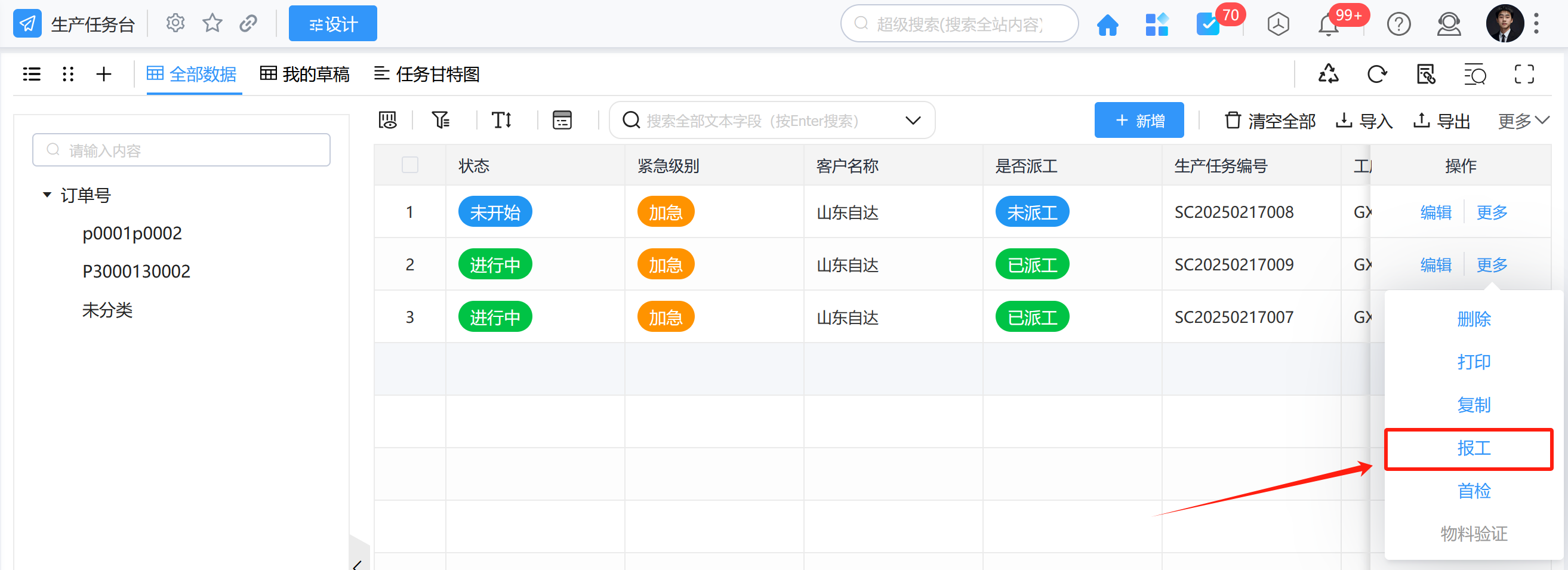

第四步报工

当首检完成后,进行生产完成报工,报工的结果会累加到对应的任务和工单中。

|

|---|

3.7 采购管理

3.7.1 采购需求单

采购需求单是根据排产时,自动计算库存余量,如果出现不足的情况,会自动生成采购需求。

|

|---|

发起采购订单的方式也很简单,选中多条采购需求单,一键发起采购订单即可。

|

|---|

3.7.2 采购订单

通过采购需求单自动发起,记录采购信息。

|

|---|

3.8 仓库管理

3.8.1 入库

入库分为采购入库、样品入库、生产入库、其他入库

3.8.2 出库

出库分为销售出库、其他出库

|

|---|

3.9 质量管理

3.9.1 首检检验

|

|---|

3.9.2 报工检验

|

|---|

3.9.3 来料检验

|

|---|

3.10 生产追溯

生产追溯可以查询已经删除的生产计划生产工单以及生产任务

|

|---|

|

|

4. 系统价值总结

生产管理系统(PMS)通过数字化手段,实现离散制造全流程的透明化、精细化管理,核心价值在于:

- 提升效率与产能: 优化排程、减少停机、加速信息流,显著提升设备利用率和人员效率。

- 精准控制成本: 精细追踪物料、人工、能耗,降低浪费与库存,有效控制生产成本。

- 保障质量与追溯: 强化过程控制、防错防呆,确保产品一致性与质量,实现完整生产履历追溯。

- 敏捷响应交付: 实时监控进度、快速应对变化,确保订单准时交付,提升客户满意度。

- 数据驱动决策: 提供实时、准确的运营数据(如OEE、良率),支撑科学决策与持续改进。

最终实现:降低成本、提高质量、缩短交期、增强盈利能力和竞争力。