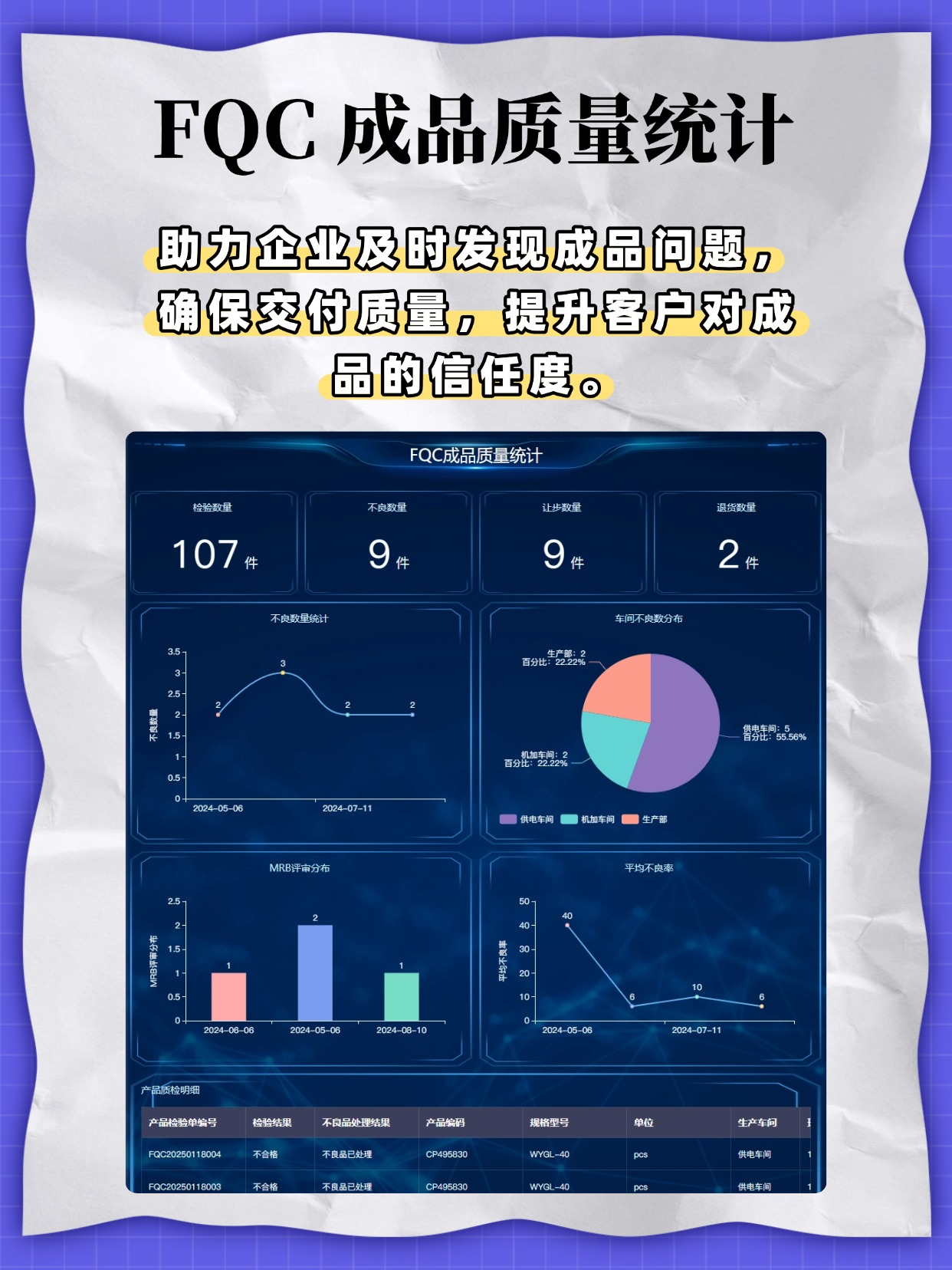

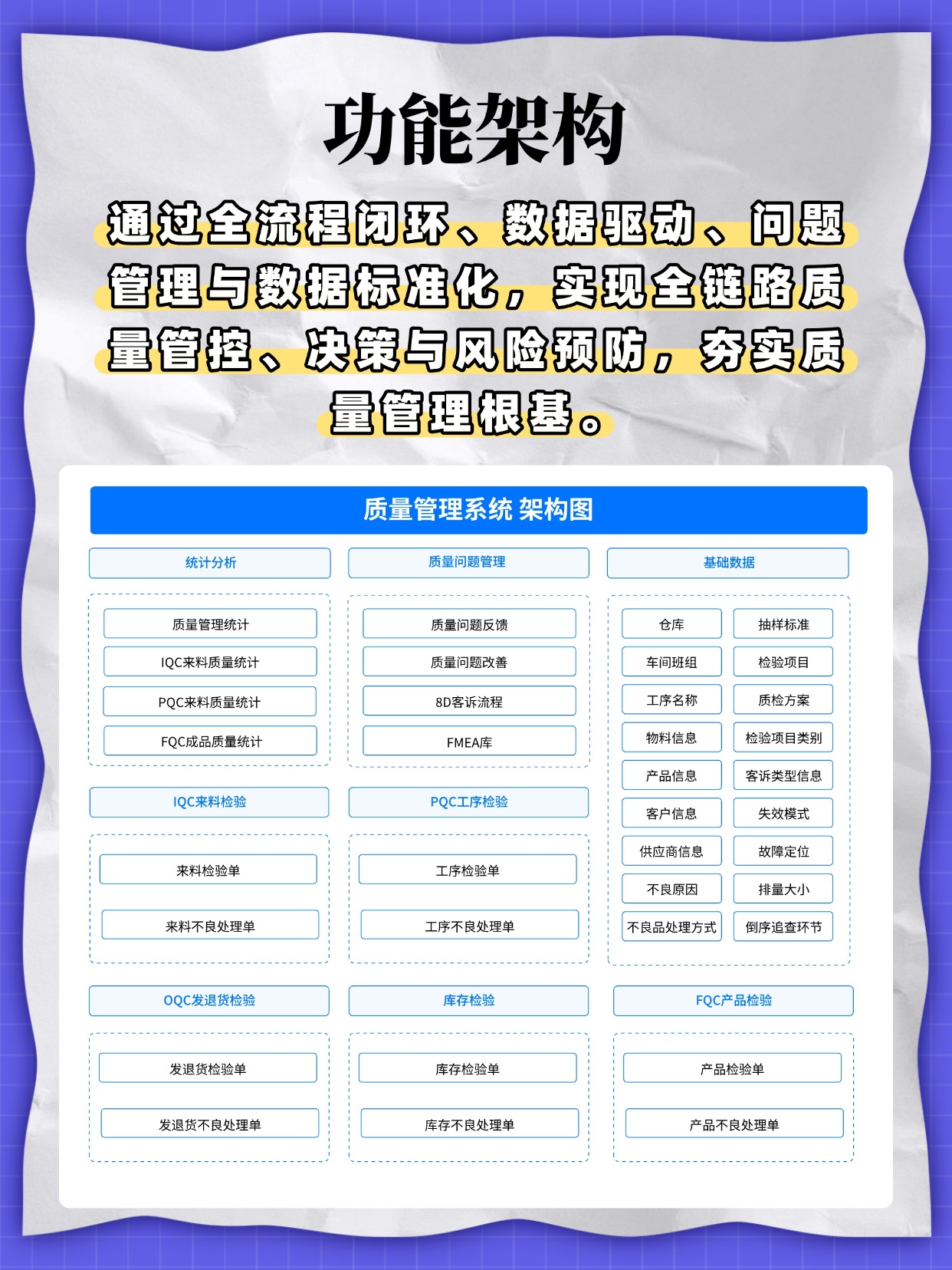

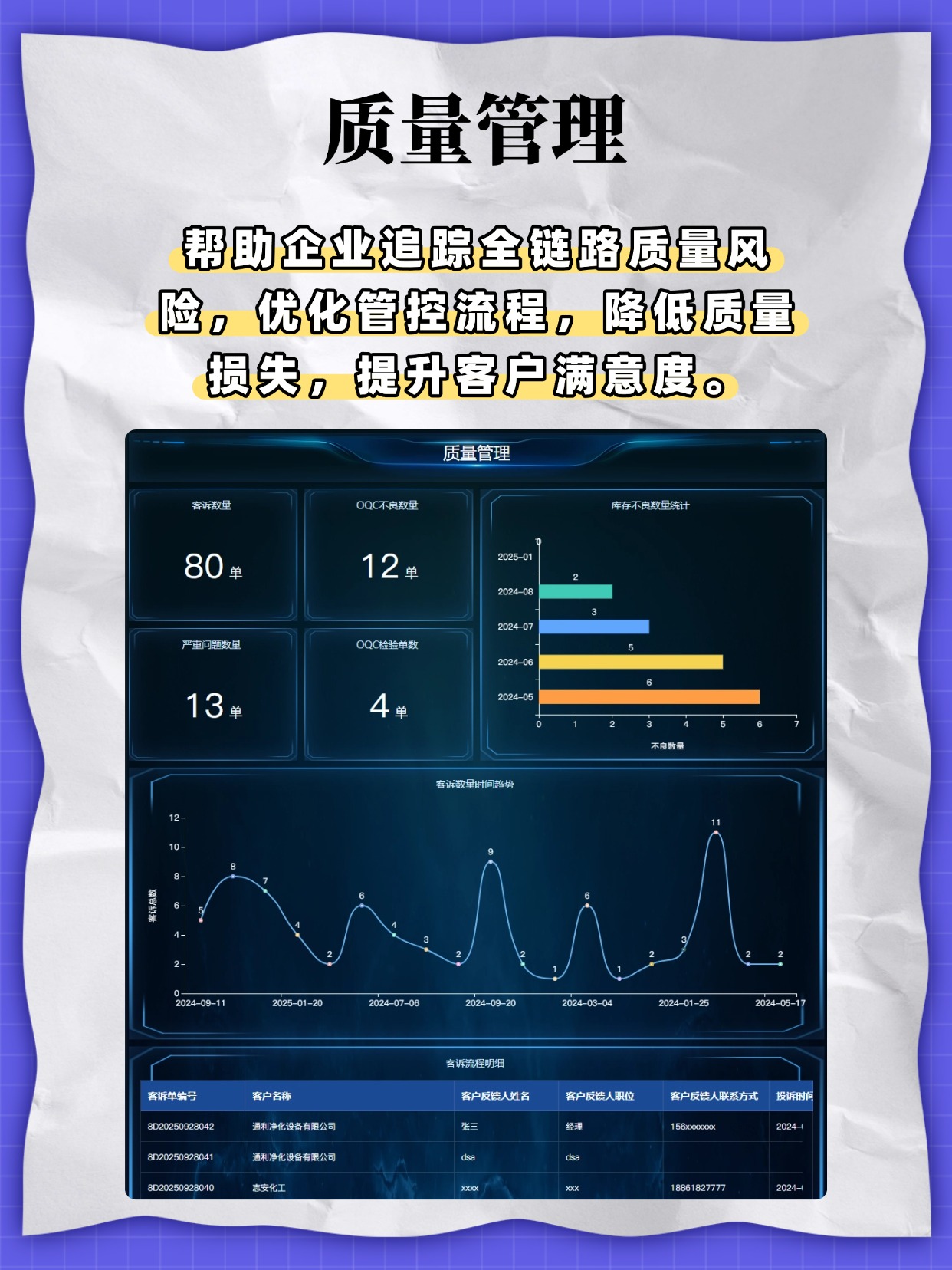

天津思码精密电子(电子制造 / 通讯配套产品领域),曾面临 质量整改慢、质检分散、客诉处理繁琐 等问题。引入搭贝质量管理系统后,通过 IQC+PQC+FQC 全流程质检、质量问题闭环管理及 8D 客诉流程,实现不良品可追溯,整改周期缩短 50%,不良率降低 30%,客诉处理效率提升 60%,成功达成质量与效率双提升的质量管控升级。

天津思码精密电子技术有限公司是一家美国外资企业,坐落于天津市新技术产业园区。公司主营业务为:市内无线网络分布系统设计;射频连接器、终端器、衰减器等通讯设备的配套产品的生产、销售。

⭐️ 50%

系统上线前,质量问题从反馈到整改平均需 5天;上线后整改周期缩短至 2.5天,缩短50%

⭐️30%

之前检验流程分散致不良率8%,系统IQC+PQC+FQC全流程质检后,不良率降至5.6%,降低30%

⭐️60%

此前客诉多部门线下协调耗时3天,系统8D客诉流程线上闭环处理,耗时 1.2 天,效率提升60%

四、客户挑战/解决方案

❌ 挑战

质量问题反馈后整改慢,各环节信息脱节,导致问题反复出现,影响生产进度

✅ 解决方案

搭贝质量管理系统 “质量问题反馈 + 改善” 功能实现线上闭环,问题提交后自动流转,整改进度实时追踪,整改周期缩短 50%。

❌ 挑战

来料、工序、成品检验各自为战,流程分散,不良品难追溯,产品不良率居高不下。

✅ 解决方案

系统 “IQC+PQC+FQC 全流程质检” 功能串联各环节,检验数据实时同步,不良品可追溯,产品不良率降低 30%。

❌ 挑战

客诉处理需多部门线下沟通,流程繁琐,平均耗时 3 天,客户满意度低

✅ 解决方案

系统 “8D 客诉流程” 功能实现线上闭环,问题分析、整改、验证一站式处理,客诉处理效率提升 60%。

五、访谈详情

❓ 问:搭贝质量管理系统是如何帮你们实现不良品追溯的?

💯 答:以前各环节检验数据零散,不良品根本查不清来源。现在从 IQC来料、PQC工序到FQC成品,每一步检验数据都在系统里,哪个环节出问题一查就知道,不良品追溯效率提升太多了。

❓ 问:系统的 “质量问题反馈 + 改善” 功能,质量问题闭环管理中起到了什么作用?

💯 答:之前问题反馈后没人盯,整改一拖再拖。现在系统里提交问题后,自动推给责任人,整改进度实时更新,问题从反馈到解决的周期直接缩短了一半,质量问题再也不会不了了之。

❓ 问:相比传统处理方式,搭贝给你们的客诉处理带来了哪些变化?

💯 答:以前客诉得跨部门跑,处理周期长还容易漏。现在8D 流程线上化,从问题分析到整改验证全在系统里,平均 1.2 天就能解决,客户也觉得我们响应快、解决问题专业,满意度明显提高。

六、手机扫码开通试用